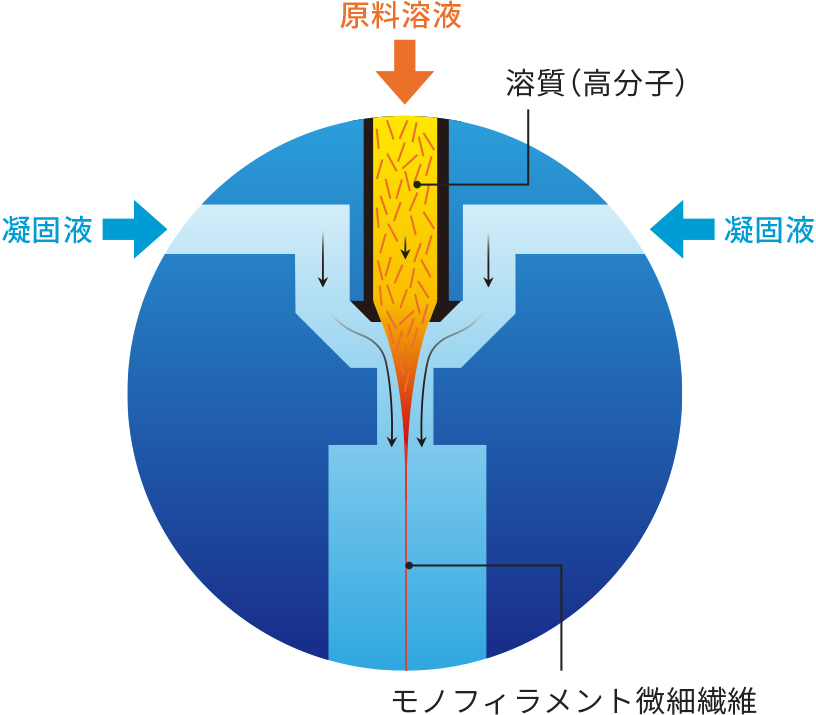

世界唯一の微細繊維を創造するflow-focusing技術

|

|

常温常圧でこれまでにない機能性微細繊維を作り出す

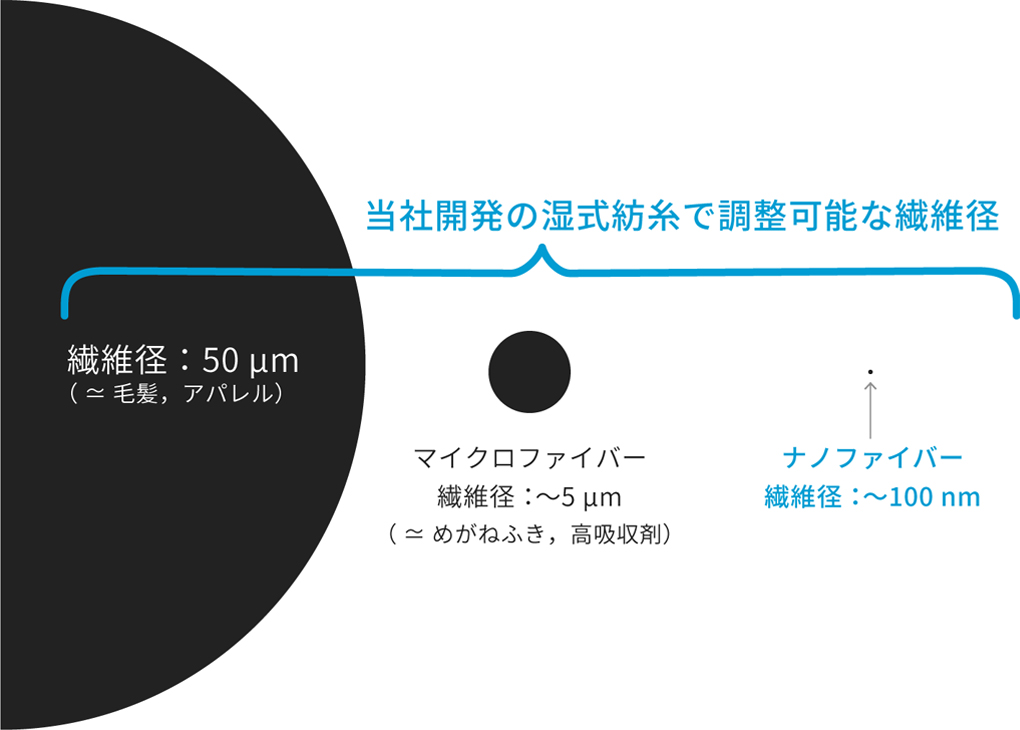

高度に設計,機械加工されたマイクロ空間によって,安定な微細ジェット流を形成し,流体径を1/1000程度まで減少させることができます。これによって一般的な湿式紡糸と比較して格段に微細かつ高配向性の繊維を連続的に創り出すことができます。

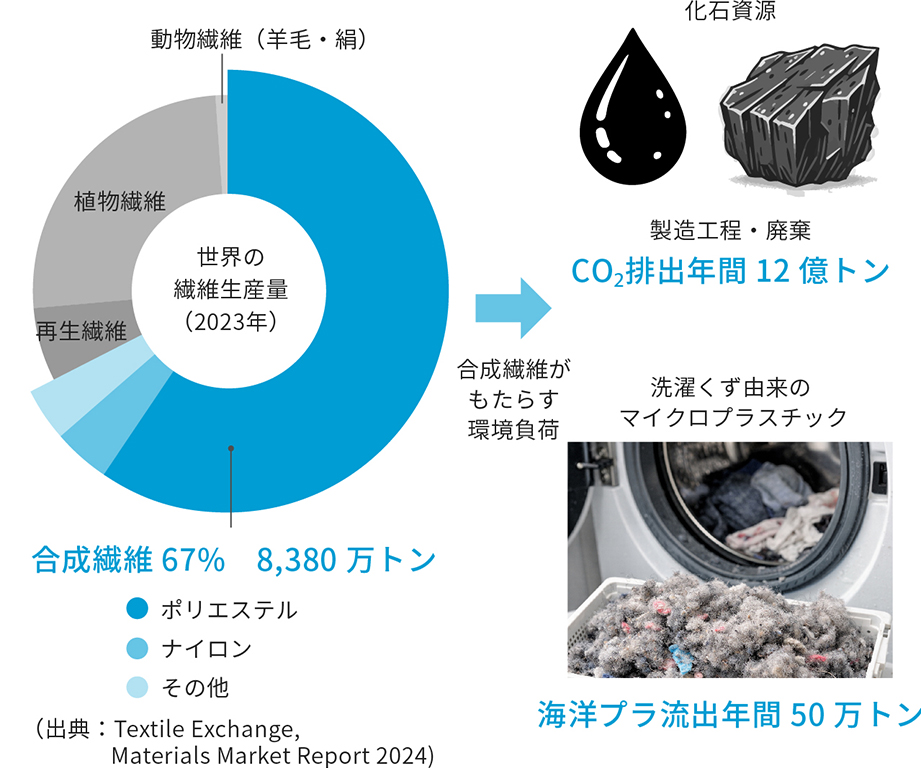

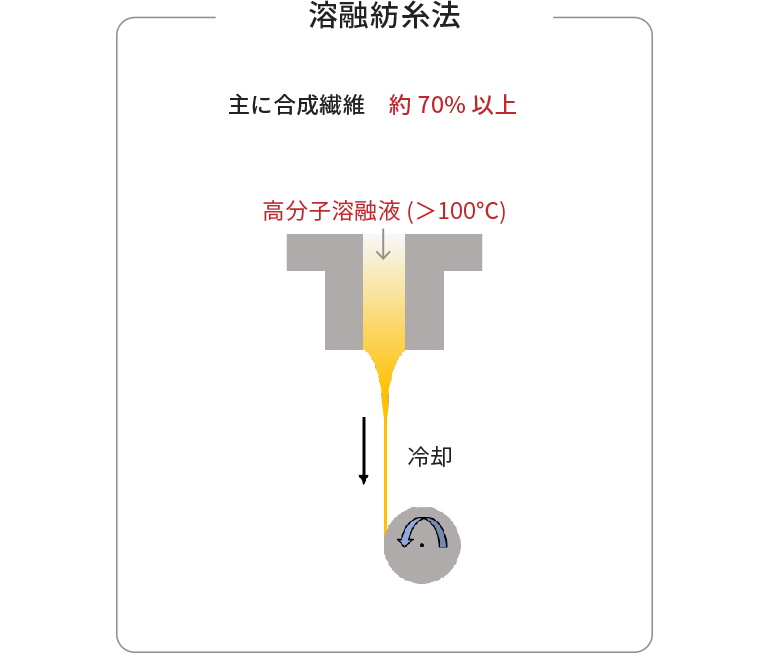

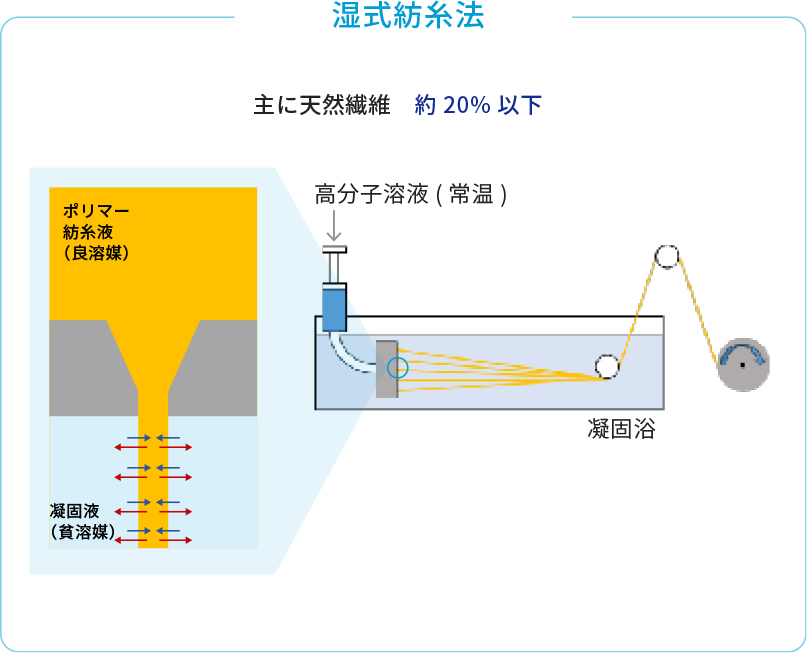

現在の繊維原料と繊維製造法

熱に弱いサステナブル原料には「湿式紡糸」しかない

合成繊維の台頭により、原料に熱をかけて紡糸する溶融紡糸が主流となっています。化石燃料の枯渇・環境問題によりサステナブル原料への代替が進められていますが、サステナブル原料は熱に弱いものが多く、湿式紡糸への回帰が予想されます。

|

|

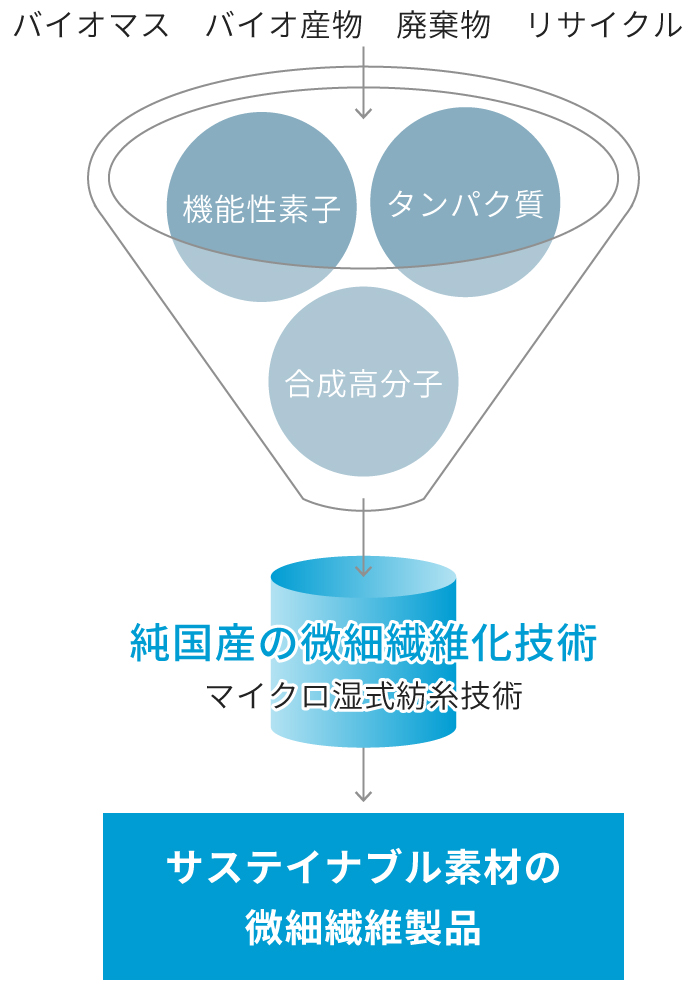

機能性微細繊維を紡ぎ出すプラットフォーム事業

|

マイクロ湿式紡糸技術が適用できる原料は多岐に渡り、純粋なバイオマス由来の原料のみならず、廃棄物から得られる有効成分や、タンパク質、各社が独自に有する機能性の高い高分子などの利用も可能です。 目的高分子を含むドープ調製【時代の潮流】 細く強い糸にする紡糸技術【弊社の強み】 |

|

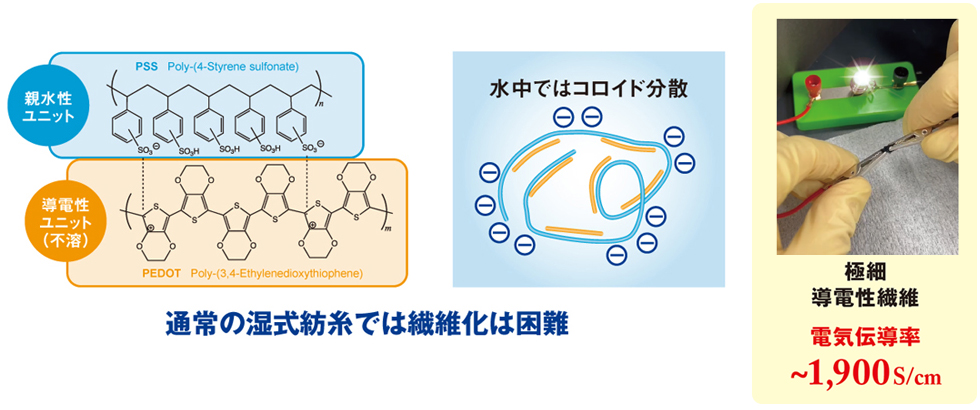

高配向化により高導電性繊維を提供可能

高配向化による機能性向上の例として導電性繊維が挙げられます。

弊社のflow-focusing技術を用いた効果として調製される繊維の高配向化が確認されております。原料に導電性物質であるPEDOT:PSSを用いた繊維では高配向化が寄与したと見られる導電性の向上が見られており、電気伝導率~1,900 s/cmを達成しました。

導電性繊維に見られる繊維の可能性

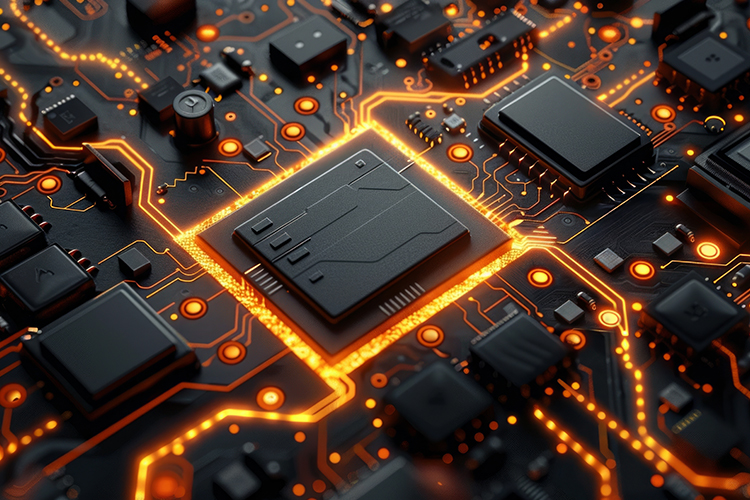

近年、スマートフォンや電気自動車の普及・高度化により半導体デバイスの電磁波対策(電磁波シールド材)が重要になってきています。

半導体関連技術の目まぐるしい進歩に伴い、それを支える素材の開発もより一段と高いレベルが求められております。弊社では繊維そのものの機能性をより高めるべく開発を続けています。

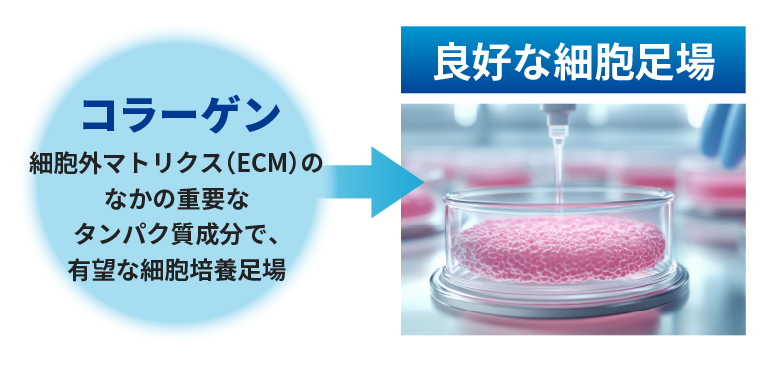

動物資源から既存の素材を超える素材へ

弊社の技術を用いることで熱に弱く、従来の紡糸法では調製が困難であった動物資源(未利用成分、食品残渣含む)の微細繊維化が可能です。

一例としてコラーゲンを繊維化することで、絹を越える引張強度を持ちながら生体適合性を有する約30μmの繊維を開発しました。

良好な細胞付着性も確認できており、細胞足場や縫合糸などメディカル分野での素材として期待出来ます。

小ロット・オンデマンド生産の強み

従来の繊維用途は衣料や建材がメインであったことから、多くの繊維メーカーでは如何に生産量を増やすかという点に注力してきました。

生産量の増加に伴い、対象繊維の製造コストダウンを達成する一方で、これまで試したことがない新規材料や、取り扱いが難しい材料に関してはタンク容量や配管切り替えの関係から、気軽に試作できないケースが多々あります。

弊社では非常にコンパクトな設備で繊維製造することが可能であり、必要原料量も100mL以下から試すことができます。

量が限られている希少原料や、時間経過により効能に差がある薬剤等についてもオンデマンド生産により対応可能です。

分野を超えた新たな市場開拓

サステナブル原料を繊維化することで従来の衣料、建材といった繊維の利用分野から、医療材料、化粧品、ヘルスケア、食品(培養肉等)といった比較的繊維開発が行われ難かった分野での活用が見えてきました。

サステナブル原料を繊維化することで従来の衣料、建材といった繊維の利用分野から、医療材料、化粧品、ヘルスケア、食品(培養肉等)といった比較的繊維開発が行われ難かった分野での活用が見えてきました。

弊社では自社での新規素材開発に加えて、有償PoCや共同研究開発を通じて異なる分野の研究機関・企業の方々と新たな市場開拓を目指しています。